Автоматические паро-воздушные дефростеры

Основные принципы процесса дефростации лежащие в основе действия программируемых дефростеров JUGEMA.

Цель размораживания мороженых пищевых продуктов - их отепление для придания свойств, близких к свойствам незамороженных продуктов. Наиболее распространенный способ размораживания - тепловая обработка мороженых продуктов в воздушной среде. При всех способах тепловой обработки мороженых пищевых продуктов в воздушной среде создают повышенную влажность воздуха в пределах 85...95% (условия паровоздушной среды).

При размораживании пищевые продукты отепляют до температуры, при которой возможна их дальнейшая технологическая обработка.

Мороженое мясное и рыбное сырье размораживают до + 1C, если оно после тепловой обработки поступает на обвалку и разделку с целью дальнейшего использования в колбасном и консервном производствах. Так как размороженное мясное и рыбное сырье поступает на переработку для немедленного использования, то при размораживании применяют повышенную температуру воздуха на уровне 20...22C и повышенную относительную влажность 85...95 %. При этом скорость воздуха не превышает 2,5 м/с.

Мороженое мясное и рыбное сырье в блоках отепляют до - 5... - 6C, если оно сразу же направляется на машинную переработку для колбасного, консервного и других видов производства.

Мороженое мясное и рыбное сырье в блоках размораживают до 00C, если оно предназначено для производства деликатесных продуктов (буженина, карбонад, языки, рыбное филе и др.). С целью сохранения показателей качества и уменьшения потерь массы деликатесное сырье размораживают при пониженной температуре воздуха 10:12C (для блоков рыбы температуру воздуха в отдельных случаях повышают до 25C) и относительной влажности 85:95%, Скорость циркулирующего воздуха составляет в основном 1...2м/с. При размораживании блоков рыбы скорость воздуха достигает 5 м/с.

Пониженная температура воздуха при размораживании деликатесного мясного и всех видов рыбного сырья объясняется необходимостью:

1)исключить повышение температуры поверхностного слоя с целью уменьшения усушки и сохранения показателей качества сырья;

2)избежать конденсации водяных паров из воздуха на поверхности отепленных блоков при изготовлении мясных и рыбных продуктов.

В отделениях производства мясных и рыбных продуктов, так же как в сырьевых отделениях колбасного и консервного производств, поддерживают температуру 12C и относительную влажность 70%. Температура точки росы воздуха с такими параметрами равна 6,5C. После отепления температура на поверхности блоков 9..10°C, т.с, tпов>tр. Следовательно, условия конденсации водяных паров исключаются. Но при размораживании блоков в большинстве случаев конденсации водяных паров не удается избежать в течение всего процесса. При средних параметрах циркулирующего воздуха 10:12C и влажности 85...95% температура его точки росы 7,5...9C. При этом температура поверхности размораживаемого сырья изменяется от - 10... - 18 C до 9...10C. Следовательно, весь процесс тепловой обработки блоков сопровождается конденсацией водяных паров из воздуха. И только на последней стадии размораживания, когда tпов>tр, с поверхности блоков будет испаряться влага. Поэтому размораживание блоков вырезки, кускового мяса и других видов сырья, не имеющего защитного слоя, выполняют в упаковочной пленке, что позволяет в большей степени сохранить санитарно - гигиеническое состояние сырья.

Мороженые блоки сливочного масла для производства фасованного продукта, упакованного в пачки заданной массы, размораживают при таких же температурных условиях, как и блоки деликатесного мясного и рыбного сырья.

В процессе размораживания мясного и рыбного сырья при повышенной температуре воздуха отепление продуктов происходит в две стадии.

Первая стадия характеризуется условиями конденсации водяных ларов из воздуха (так как температура поверхности мороженого сырья меньше температуры точки росы воздуха), причем вначале конденсат на поверхности продуктов выпадает в виде инея до тех пор, пока температура поверхности не станет выше 0C, а затем - в виде воды, вместе с конденсатом с поверхности теряется часть питательных веществ, и в некоторой степени ухудшаются исходные показатели качества мяса. Поэтому длительность первой стадии стремятся максимально сократить.

На второй стадии, когда температура поверхности продукта становится выше температуры точки росы воздуха, происходит чередование периодов испарения и конденсации влаги на поверхности. При температуре воздуха 20C и средней относительной влажности его 90% продолжительность первой стадии составляет примерно одну четвертую от общей продолжительности процесса, если скорость воздуха равна 1,5:2 м/с. В это время нагревательно - увлажнительная система осуществляет постоянный подвод теплоты и влаги. Вторая стадия тепловой обработки мороженого сырья характеризуется периодическим включением нагревательно - увлажнительной системы при поддержании заданной температуры воздуха в пределах +-1C.

При этом средняя температура поверхности продукта остается почти постоянной и меньше, чем средняя температура воздуха, примерно на 2C. Изменение температуры поверхности составляет не более +-0,3C при изменении температуры воздуха в пределах +-1C.

Относительная влажность воздуха поддерживается в пределах +-5 % и изменяется от 85 до 95 %. При различном сочетании регулируемых параметров воздуха (температуры и относительной влажности) чередуются периоды испарения влаги и конденсации ее на поверхности продукта...

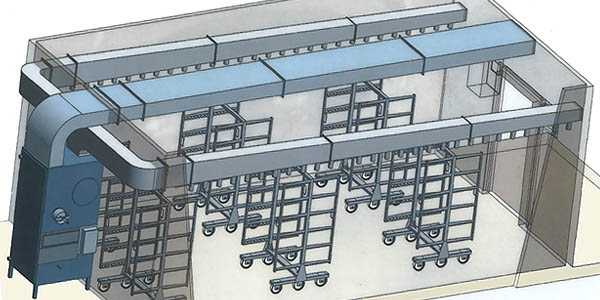

Типовой комплект оборудования для дефростации мясных и рыбных блоков JUGEMA DE 4000.

Производительность условная около 10т/сутки. 180 блоков разовая загрузка.

Приблизительное время процесса дефростации 6 часов.

Технические характеристики

Система нагревания электрическая,

Система увлажнения: двойнaя: распылитель воды + парогенератор ( 10кг/ч),

Размеры помещения для дефростации 6000мм (длина) x 3000мм (ширина) x 3500мм (высота),

размеры стеллажа: 900 мм(ширина)x 1620 mm (длина) x 1600 mm (высота) - 6 уровней,

Вентиляция: переменное направление потоков по времени, возможность плавной регулировки.

Установленная мощность:

- Вентилятор - 4,8 кВт,

- нагрев - 54,0 кВт,

- парогенератор - 7,5 кВт,

- привод изменения направления потоков - 0,75 кВт

полная мощность: 67,0 кВт

управление : микропроцессор - ADITEC MIC 2410 (русифицированный).

измерение и регулировка температуры внутри дефростера,

измерение температуры блока,

измерение относительной влажности,

Комплект поставки:

Дверь с окном,

Всасывающий трубопровод,

Воздухонагнетательные трубопрoводы,

Блок подготовки воздуха,

Парогенератор,

Щит управления с микропроцессором.

Дополнительное оснащение: Холодильное оборудование для режима хранения.

Дефростеры JUGEMA проектируются под существующие производственные помещения.

|

Температура продукта,С | Говядина, птица | Баранина | Свинина |

Субпродукты мясные | Рыба тощая | Рыба не тощая | Рыбное филе |

|---|---|---|---|---|---|---|---|

| -20 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 |

| -18 | 4,6 | 4,6 | 4,6 | 5,0 | 5,0 | 5,0 | 5,4 |

| -15 | 13,0 | 12,6 | 12,2 | 13,8 | 14,3 | 14,3 | 14,7 |

| -12 | 22,2 | 21,8 | 21,4 | 24,4 | 24,8 | 24,4 | 25,6 |

| -10 | 30,2 | 29,8 | 28,9 | 33,2 | 33,6 | 32,7 | 34,8 |

| -8 | 39,4 | 38,5 | 34,8 | 43,1 | 43,5 | 42,3 | 45,7 |

| -5 | 57,3 | 55,6 | 54,4 | 62,8 | 64,0 | 62,5 | 67,0 |

| -3 | 75,3 | 74,0 | 73,3 | 87,9 | 88,4 | 85,5 | 93,9 |

| -2 | 98,8 | 95,8 | 91,6 | 109,6 | 81,6 | 106,2 | 87,7 |

| -1 | 185,5 | 179,5 | 170,0 | 204,0 | 212,2 | 199,8 | 225,0 |

| 0 | 232,2 | 224,0 | 28,8 | 261,0 | 265,8 | 249,0 | 282,0 |

| 1 | 235,5 | 227,0 | 214,7 | 264,5 | 269,5 | 252,0 | 285,8 |

| 2 | 238,2 | 230,0 | 217,8 | 268,3 | 272,9 | 256,0 | 289,1 |

| 4 | 245,5 | 236,3 | 224,0 | 274,3 | 280,0 | 262,6 | 296,7 |

| 8 | 248,2 | 249,0 | 235,8 | 289,2 | 293,9 | 277,0 | 38,3 |

| 10 | 264,5 | 255,3 | 241,7 | 290,0 | 301,0 | 283,0 | 318,4 |

| 12 | 270,8 | 261,4 | 248,2 | 302,2 | 308,0 | 290,0 | 326,0 |

| 15 | 280,4 | 271,2 | 256,8 | 312,8 | 314,4 | 300,4 | 336,9 |

| 20 | 296,8 | 286,7 | 272,5 | 330,6 | 336,0 | 317,4 | 355,3 |

| 25 | 312,0 | 301,8 | 287,7 | 348,0 | 353,6 | 334,4 | 373,3 |

| < Предыдущая | Следующая > |

|---|

Компания ПОС Salmco.ru - это производственно торговая компания, которая изготавливает пищевое оборудование и поставляет лучшее импортное оборудование для переработки рыбы, мяса, сыра или овощей: филетировочные машины, камера для сушки и вялки рыбы, слайсеры для нарезки, шкуросъемные машины, машины для нарезки рыбы, головорубы, машины для мытья рыбы, конвейерная машина, коптильни, инъекторы, холодильные контейнеры и т.д.

Надеемся, что Вам будет приятно работать и на страницах нашего сайта, и с нашей фирмой, как с партнёром по поставке оборудования для рыбопереработки.